在现代制造业,“拧好一颗螺丝”绝非小事。精度不足、效率低下、维护频繁的传统有刷电批,

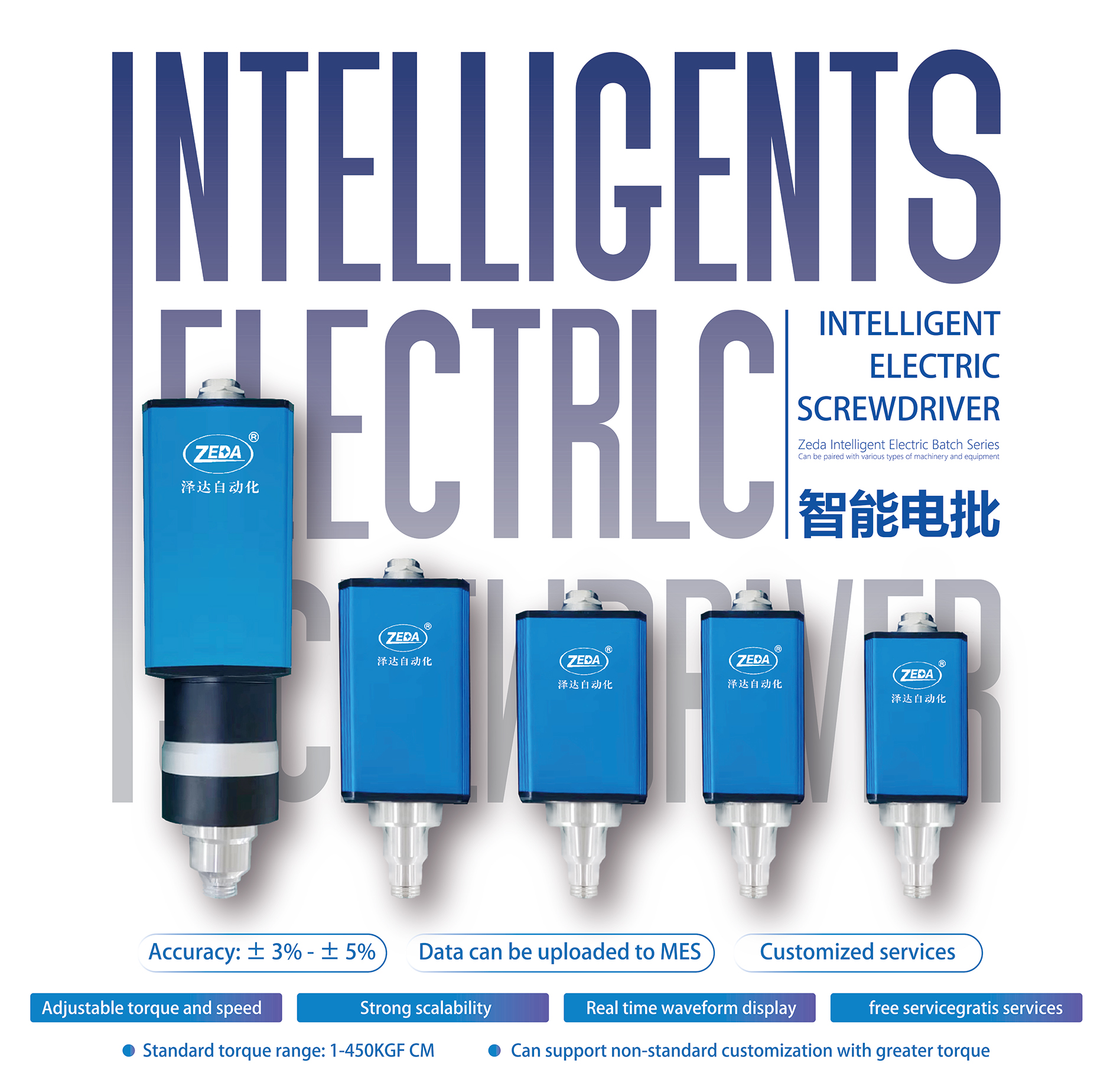

正被无刷智能电批快速取代。泽达无刷智能电批,凭借其高精度、长寿命、强兼容、智能化的核心优势,

正成为 3C电子、智能家电、汽车制造等行业迈向“零缺陷”制造的可靠伙伴。

无刷电批与有刷电批究竟有何区别?我们又该如何选择?

一、 核心差异:无刷 vs. 有刷,技术代差决定性能鸿沟

1、精度与稳定性:

有刷电批: 依赖碳刷物理接触传导电流。碳刷易磨损,导致扭矩输出波动、

精度逐渐偏移(常 > ±10%),需频繁校准/更换,维护成本高、停机次数多。

无刷电批: 电子换向,无物理磨损。扭矩控制精准、响应快,轻松实现

±3% 的严苛锁付精度,且精度长期稳定(在正常使用条件下寿命达5年以上),显著减少维护。

2、效率与耐用性:

有刷电批: 碳刷摩擦产生热量和火花,效率较低。长时间高负荷易过热降速、损坏,

不适合高强度连续作业。

无刷电批: 无摩擦,效率高,发热小。能长时间稳定输出高扭矩,如泽达定制款可达

500-1000kgf·cm+(1kgf·cm≈0.098N·m),特别适合汽车制造等重负荷场景。

注:kgf·cm 是衡量扭矩(旋转力)的一种常用工程单位。它表示在 1 cm 长的力臂上施加 1 kgf 的力所产生的扭矩。

在无刷电批的语境中,它代表了电批能够输出的最大拧紧力量,数值越大,说明电批能拧紧更大、更紧或要求更高强度的螺丝

和工件,特别适用于汽车制造等重负载场景。

3、环境适应性:

有刷电批: 运行时因碳刷摩擦必然产生电火花和碳粉尘,存在安全隐患,且不符合洁净要求,

因此严格禁止用于易燃易爆环境(如喷漆车间、油气场所)。

无刷电批 :本质安全,采用电子换向的无刷电机,运行过程零火花、零碳粉尘产生,从根本上

消除了易燃易爆环境的安全隐患。

适用场景: 这些特性使泽达无刷智能电批满足汽车制造、智能家电、精密电子

组装对场景的基础准入条件。

4、智能化潜力:

有刷电批:智能化改造困难,数据采集可靠性低。

无刷电批:天生适配智能化。易于集成传感器和通信模块,实现数据互联

(如泽达智能电批支持MES直连,实现历史数据查询,扭矩曲线观测,锁付数据追溯)。

二、 谁最需要无刷智能电批?关键场景与落地效果

在以下高要求领域,选用泽达无刷智能电批能带来立竿见影的效益:

1、消费电子(手机、TWS耳机等):

痛点: M0.8-M3微型螺丝,精度要求极高(±3%内),传统工具易导致浮高、滑牙、损伤元件。

泽达智能电批: 微扭矩模式 + 浮高检测,精准控制,不良率可降至0.3%以下,显著提升良品率。

2、汽车零部件制造:

痛点:需500-1000kgf·cm以上大扭矩(如发动机缸体螺栓、底盘部件等),连续高强度作业要求稳定可靠。

泽达智能电批: 定制大扭矩无刷电机,8小时连续作业不降速,确保连接强度,保障行车安全,提升产线效率。

3、智能家电领域

痛点:多型号螺丝规格不一(通常使用M2-M6螺丝),换产调试耗时>30分钟,混线良率波动大。

泽达智能电批:7种参数预设+快速换模(5分钟切换),适配空调/冰箱/扫地机生产,良率稳定>99.7%。

4、防水/美容护理产品领域

痛点:微型螺丝(M0.8-M3)锁付易过载损伤外壳,防水结构装配精度要求±5%内,传统工具良率仅95%。

泽达智能电批:3.06 kgf·cm微扭矩控制 ,密封圈无损压合,不良率<0.2%

(如智能手表防水密封、美容仪轴承、电动牙刷马达等 产线)。

泽达无刷智能电批精准匹配 3C 电子、智能家电、汽车制造、护理产品等高要求行业的痛点,

是实现精密制造与降本增效目标的明智之选。你想了解其最小扭矩可达到多少吗?您所在的制造场景

是否正面临拧紧工艺难题?欢迎在评论区分享您的需求或疑问,泽达技术团队将为您定制精准解决方案!

泽达智能设备,以创新技术赋能制造业数字化升级,助力企业突破效率与质量瓶颈!