在熄灯生产中,精准锁定每颗螺丝

在工业4.0浪潮下,黑灯工厂正以"无人化、数字化"的生产模式引领制造业变革。而自动螺丝机,正是这类智能工厂装配环节的"关键执行者"。

智能装配的核心角色

自动螺丝机通过与AGV无人搬运车、机械臂等设备无缝协作,成为黑灯工厂生产流程中不可或缺的一环。它通过自动输送螺丝至批嘴下方实现高效操作,根据螺丝规格与锁付路径的复杂程度,高效机型每分钟锁付数量可达60粒,普遍比人工操作效率提升3-5倍。

技术优势确保质量

自动螺丝机的智能系统保障了锁付质量的高度一致性:

多段扭力监控,精密扭矩控制

浮高检测机制,精度可达0.3mm

异形螺丝自动筛选,确保良品率

视觉定位技术,缩短产品导入时间

这些技术确保在黑灯环境下,装配质量依然稳定可靠,不良率可从人工操作的3%降至0.2%以下。

显著的投资回报

自动螺丝机带来的效益十分明显。以替代1-2名熟练工人为标准,在产能饱和的理想情况下,投资回收周期通常在6-12个月左右,部分高效应用的案例最快可在半年内收回成本。

典型案例显示,某头部电器厂在引入自动化锁付解决方案后,单条产线成功减少2名锁螺丝工,在自动化设备协同作用下,日产量提升显著,产品装配环节的良率也稳定在99.8%的高水平。在新能源汽车电池包组装等关键工序中,引入高精度的自动螺丝机为提升整体品质做出了重要贡献,助力企业实现返修率大幅下降与直通率有效突破。

广泛的应用领域

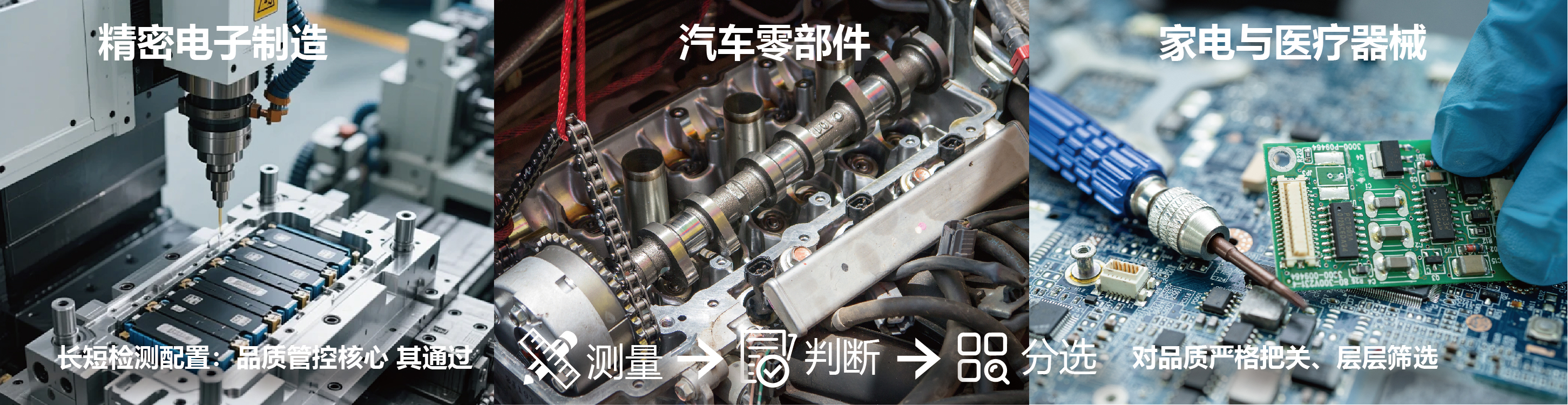

从电子产品到家电器制造,再到汽车零部件,自动螺丝机已获得广泛应用。

在新能源汽车领域,采用"扭矩+角度"双控模式的企业实现了电池包返修率下降85%,生产线直通率突破98%的优异表现。

与智能制造共同进化

现代的自动螺丝机已具备MES联机功能,可实时掌握生产信息,实现装配数据全流程追溯。随着黑灯工厂的快速发展,自动螺丝机正以毫米级的精度和毫秒级的响应,重新定义智能制造的装配标准。

自主研发

泽达自动化——专注非标定制

专业智造

ZEDA AUTOMITION