-- 制造业数字化升级的关键瓶颈 --

根据国家权威机构的研究成果,在高端制造领域,人工计数误差已成为制约行业发展的核心难题!!

人工清点误差基准

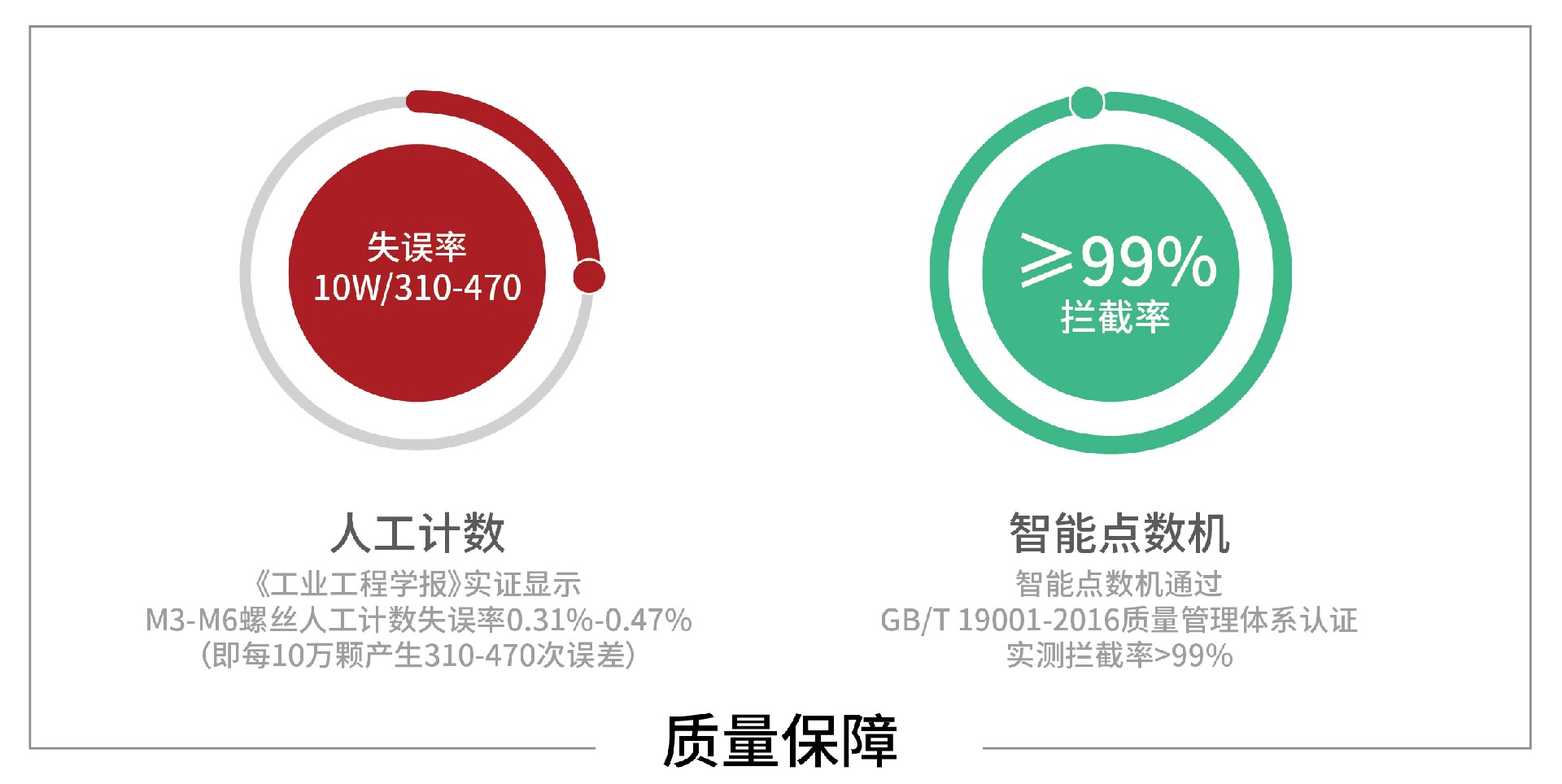

《工业工程学报》研究显示,M3-M6螺丝人工计数失误率为0.31%-0.47%,即每10万颗螺丝中可能出现310-470次误差。

汽车行业紧固件人工计数失误率统计中位数为0.36%。

质量成本构成分析

中国质量协会2023年《制造业质量成本白皮书》指出,螺丝计数错误导致的质量损失占比:

a. 电子组装业为0.5%-1.0%

b. 汽车零部件领域为0.8%-1.2%(含间接成本)。

停产损失测算

按GB/T 39116-2020《智能制造能力成熟度模型》标准测算,长三角地区某典型电子厂因停机造成的年损失为29,250元(650元/小时 × 年均停机45小时)。

停机损失公式:[(设备折旧率 + 人工闲置系数) × 日产值] × 年均停机45小时。

-- 泽达技术攻坚体系 --

泽达凭借20年工业自动化技术积累,推出创新解决方案,全面优化生产流程:

管料仓防呆体系

智能扫码管控:支持条形码、二维码扫码系统,0.08秒完成智能料仓管控,杜绝螺丝混料。

智能筛废系统

毫米级激光测距:精准识别螺丝长度偏差。

离心分拣技术:自主研发转盘挡板隔离结构,NG件剔除响应时间<0.3秒。

工业数据观测舱:4.3寸工业HMI屏实时显示作业数据,无缝对接主流MES系统。

柔性计数系统

动态分割算法:支持单批次9999颗高精度计数,多段模式误差率<0.001%。

容量预警机制:900mL料仓配备压力传感阵列,实现缺料预警与故障预警。

产线适配接口:提供TCP网络/RS485、RS232、USB等多类型接口,兼容主流PLC控制系统。

-- 泽达车间实测生产效益 --

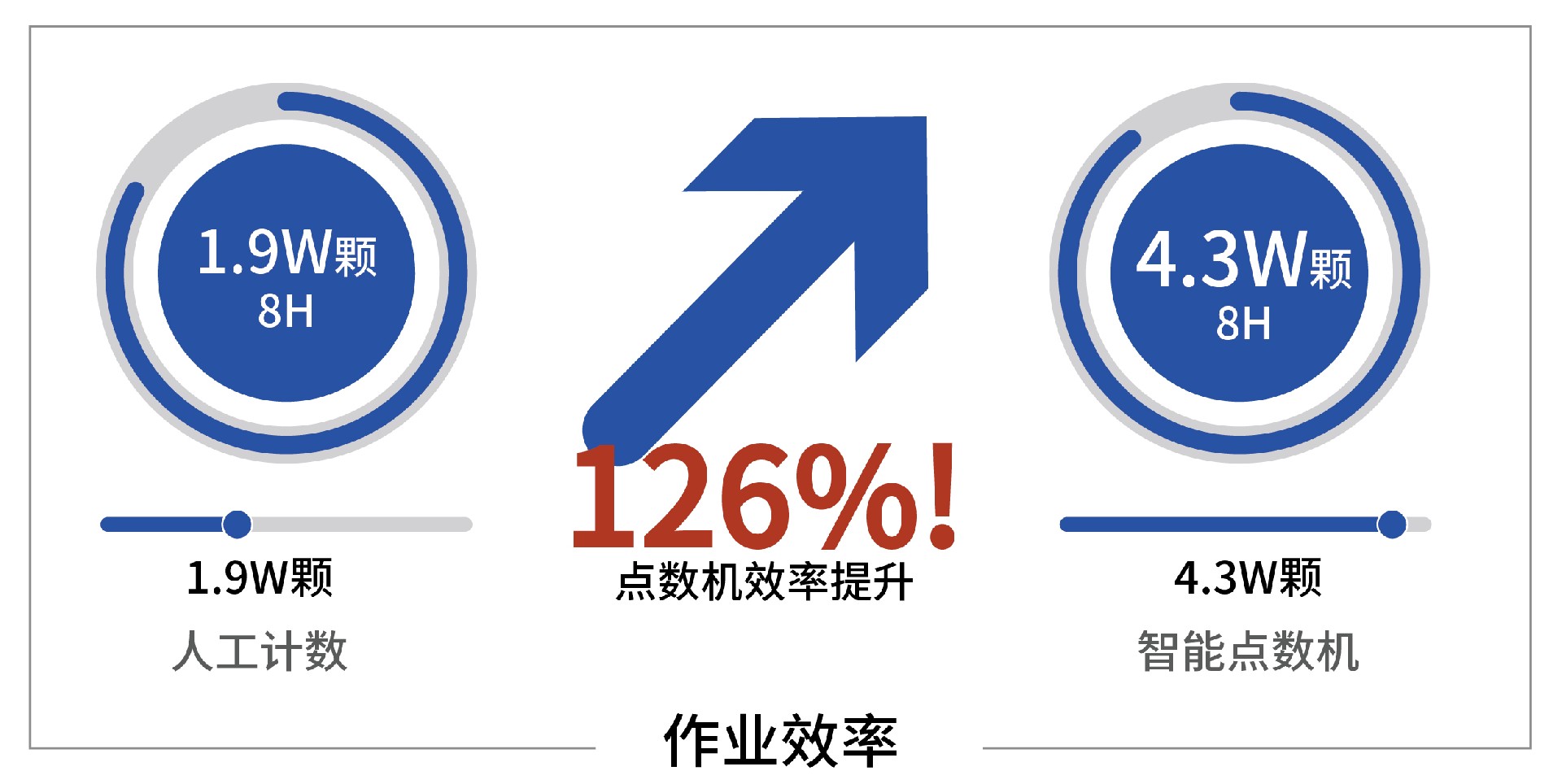

作业效率:单日计数能力达4.3万颗(8小时工作制)。

质量保障:通过GB/T 19001-2016质量管理体系认证,实测拦截率>99%。

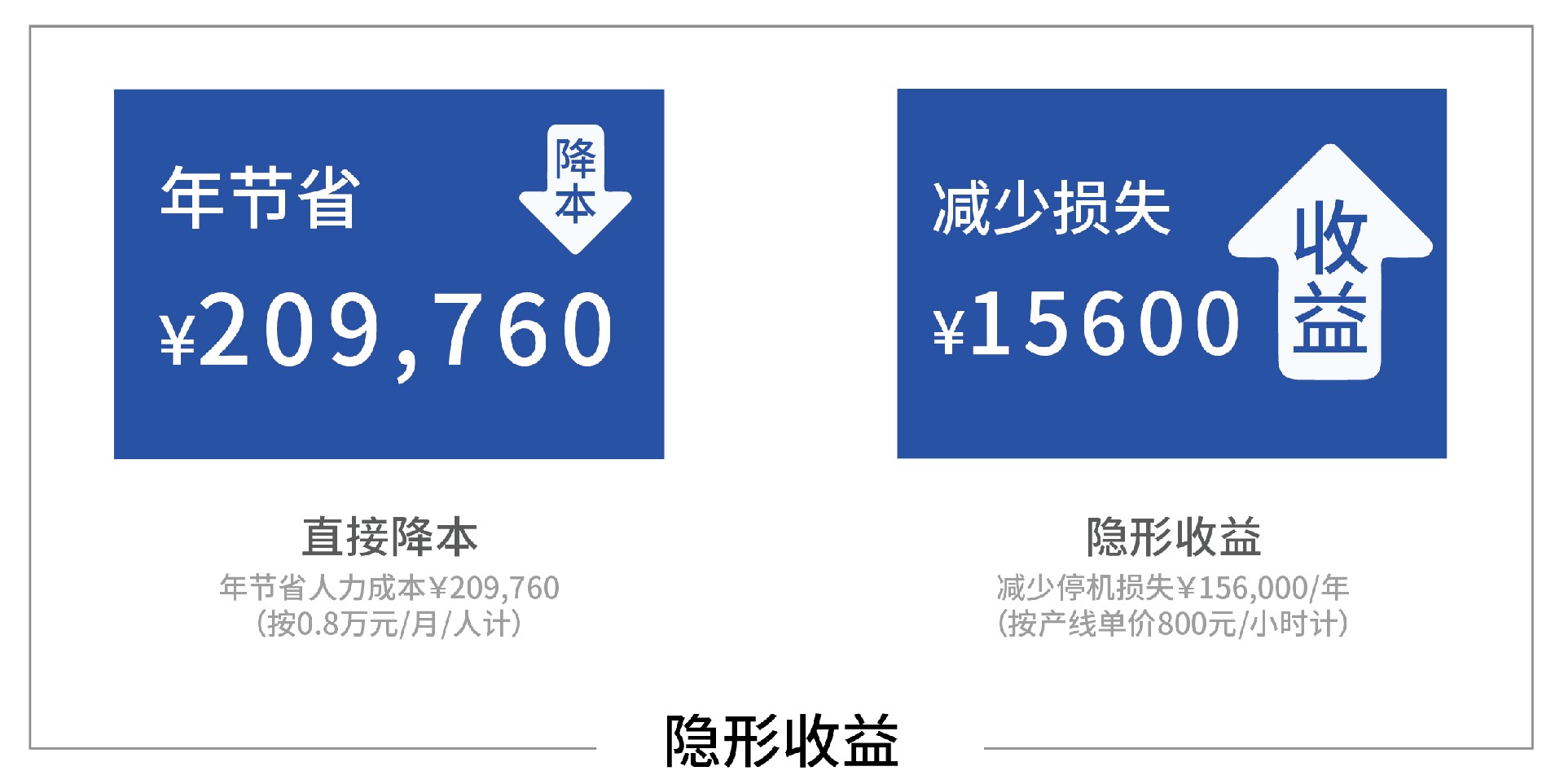

成本模型:以月产80万颗螺丝场景测算:

直接降本:年节省人力成本¥209,760(按0.8万元/月/人计)。

隐形收益:减少停机损失¥156,000/年(按产线单价800元/小时计)。

-- 投资收益计算器 --

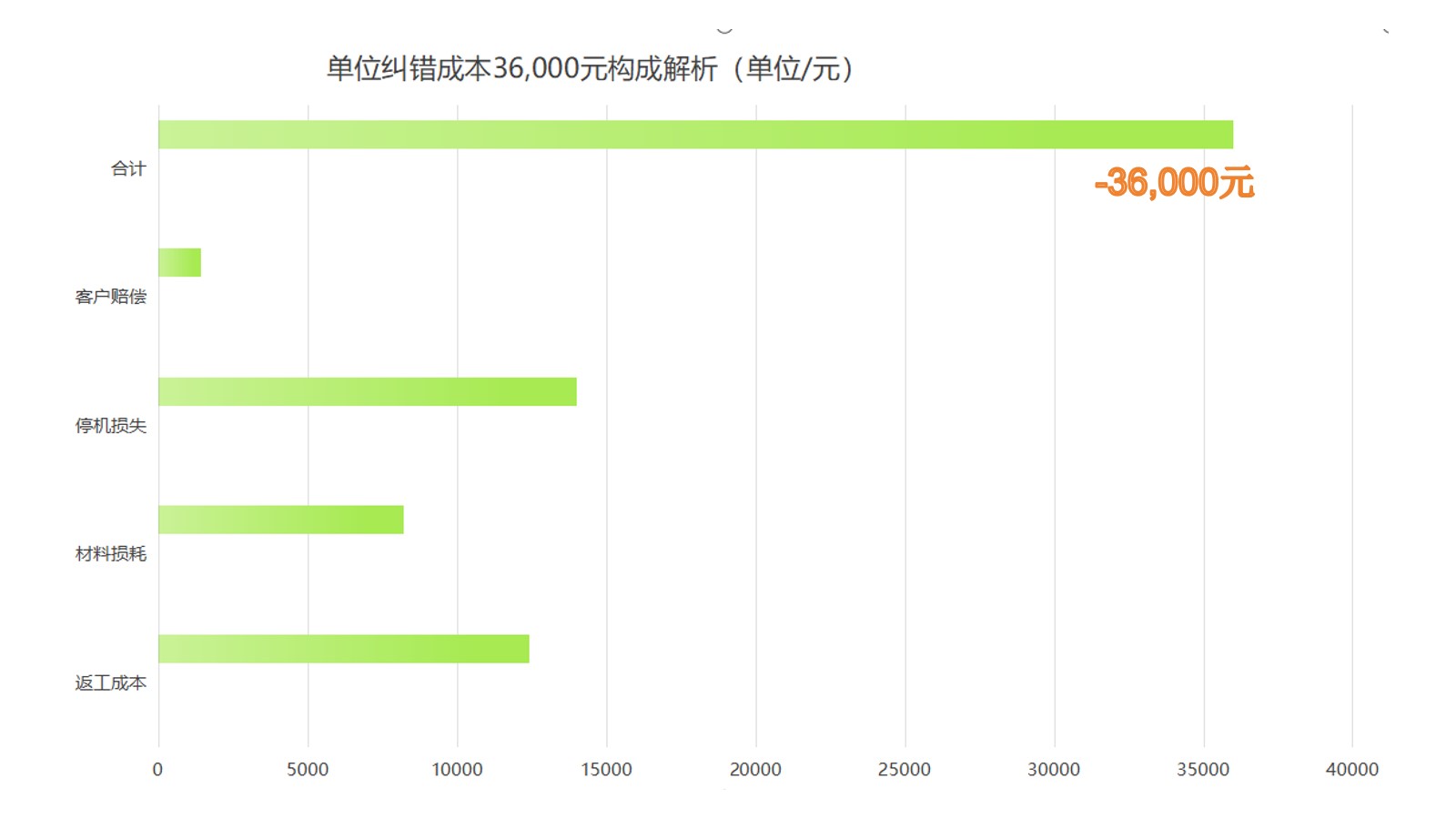

单位纠错成本测算

根据工业级计算公式,测算潜在节省空间:

您的潜在节省=(0.28%当前人工失误率)×36,000元+(80万月产量)×209,760元

免责声明:

1、文献数据经二次整理,源自公开发表的学术研究成果,实际应用效果因企业生产条件而异,具体参数以原文为准。

2、文中“节省金额”为理论计算值,具体效益需以实际应用为准。

3、GB/T 19001-2016为质量管理体系标准,不直接认证产品质量。

4、GB/T 39116-2020《智能制造能力成熟度模型》公式引用已简化,完整版见标准原文。

-- 三步获取定制方案 --

a.[留言《智能点数机选型白皮书》]

b.[预约产线诊断](72小时极速响应)

c.[领取工艺包](价值8000元技术方案)

泽达智能设备,以创新技术赋能制造业数字化升级,助力企业突破效率与质量瓶颈!